So lautete die Aufgabenstellung des Kunden der Firma Mundinger, Sondermaschinenbauer aus Rotenburg an der Fulda und item pluspartner.

Unter Berücksichtigung der Richtlinien von FDA (Federal Drug Association) und GMP (Good Manufacturing Process) sollen zwei kurze Schläuche, drei lange Schläuche, zwei Hose-Connectoren, zwei Knickschutztüllen, ein Ventil, ein Stechdorn und eine Schutzkappe – insgesamt 12 Einzelteile in einem parallel laufenden Montageprozess zusammengefügt werden.

Dabei müssen nicht nur die Vielfalt der Einzelteile, sondern auch deren unterschiedliche Formen und Festigkeiten berücksichtigt werden. Kleine Materialdurchmesser werden größeren Durchmessern aufgezwungen. Harte Hose-Connectoren treffen auf weiches Silikon.

Individuelle Lösung durch professionelle Ingenieursleistung

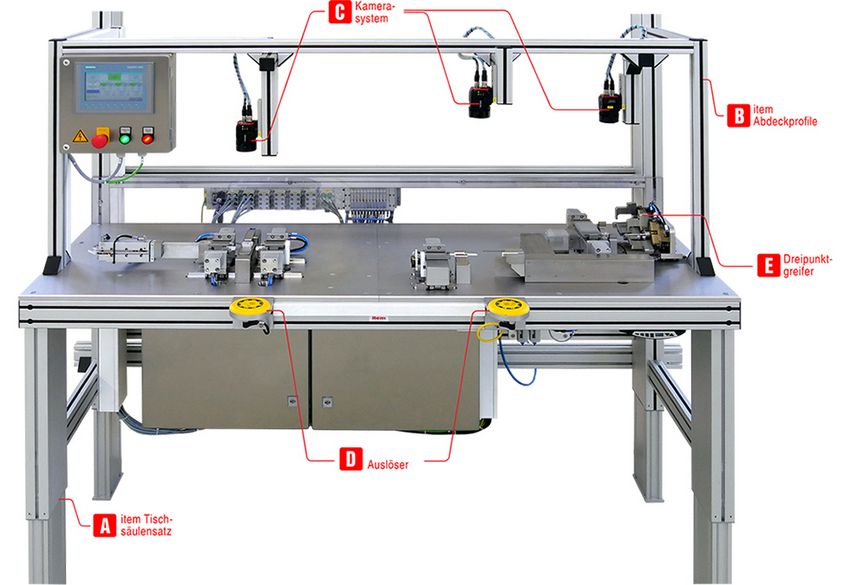

Ein von Mundinger geplanter, konstruierter und gebauter Schlauchfügetisch bildet nun das Kernstück der Produktion. Der Tisch steht dabei auf einem Tischsäulensatz a aus Aluminium von item. Auf den Säulen ist eine 15 mm starke Aluminiumplatte montiert.

item Abdeckprofile b im oberen Tischbereich verhindern die Ansammlung von Staub und Schmutz und sind leicht zu reinigen. Dadurch kann der Tisch insbesondere auch unter Reinraumbedingungen eingesetzt werden. Die Bedienung des Tischs ist sehr einfach und erfordert lediglich eine sehr kurze Einarbeitung des Werkers. Die zu fügenden Einzelteile werden zunächst in drei Tischbereiche eingelegt. Links die Schläuche und Hose-Connectoren, im mittleren Bereich ein Stechdorn mit zugehöriger Schutzkappe und rechts die Knickschutztüllen.

Ein Kamerasystem c prüft, ob alle Teile vorhanden und korrekt eingelegt wurden. Der Werker startet den Fügeprozess durch das gleichzeitige Betätigen des rechten und linken Auslösers d.

Die rechten Schlauchenden werden durch Knickschutztüllen miteinander verbunden, gleichzeitig die Hose-Connectoren auf die linken Schlauchenden gesetzt und mit dem Ventil verbunden. Parallel wird der Stechdorn platziert und mit einer Schutzkappe versehen.

Kurzer Fertigungszyklus als Ergebnis

Der komplexe Fügezyklus dauert nur 12-15 Sekunden, da alle Abläufe parallel und zeitgleich geschehen. Das System fährt dann wieder in die Ursprungsposition. Alle Spanner werden geöffnet und das fertige Schlauchsystem kann entnommen werden.

Extrem stabile Verbindung

Damit sich die Schläuche im späteren Gebrauch nicht lösen, müssen sie extrem stark fixiert sein. Dafür wird der Schlauch während des Fügeprozesses zunächst geweitet und dann dem Dorn Schritt für Schritt aufgezwungen. Eine Einführfase ist dabei nicht notwendig.

Die Automation ist so ausgelegt, dass der Schlauch zunächst ein kleines Stück vorfährt und sich über den Dorn stülpt. Dann fährt der Fügezylinder wieder ein Stück zurück und schiebt den Schlauch wieder ein kleines Stück weiter vor. Der Schlauch erhält Zeit zum Entspannen und der Prozess beginnt erneut, bis die endgültige Position erreicht ist.

Dieser Vorgang könnte theoretisch auch von Hand über eine taumelnde Bewegung durchgeführt werden. Für den Werker wäre das jedoch körperlich sehr belastend. Außerdem würde der Produktionsprozess viel zu lange dauern.

Das Fügen des Schlauches auf die Knickschutztülle ist von Hand nicht mehr zu realisieren. Der Außendurchmesser muss dabei von 10mm auf 8mm im Gesamtumfang gebracht werden. Beim Mundinger Schlauchfügetisch fixiert ein Dreipunktgreifer e den Schlauch. Dieser wird dann ebenfalls schrittweise und automatisch gefügt. Beim Versuch den weichen PVC-Schlauch auf die harte Tülle zu bringen, würde dieser ständig ausweichen und ein Fügen unmöglich machen.

Aufgabenstellung durch item pluspartner gelöst

Nur mit der automatisierten Lösung der Firma Mundinger und dem Fügetisch aus item Aluminiumprofilen lassen sich alle geforderten Kriterien dauerhaft und in Serie qualitativ hochwertig herstellen.

Lesen Sie auch wie ein Montagetisch einem Retrofit unterzogen wird um in einen neuen und verbesserten Montageprozess integriert zu werden.