Der Automatisierungsgrad in der Produktion steigt kontinuierlich. Tätigkeiten, die früher aufwendig manuell ausgeführt wurden, können heute Maschinen übernehmen. So entstehen Freiräume, in denen sich Mitarbeiter intensiver um die Steuerung von Anlagen kümmern können, anstatt monotone, weniger anspruchsvolle Aufgaben abzuarbeiten. Entsprechend dieser Entwicklung ergab sich die Aufgabenstellung für item pluspartner John Lohrmann, dem Sondermaschinenbauer aus Hessen und Spezialisten für Stahlsonderkonstruktionen.

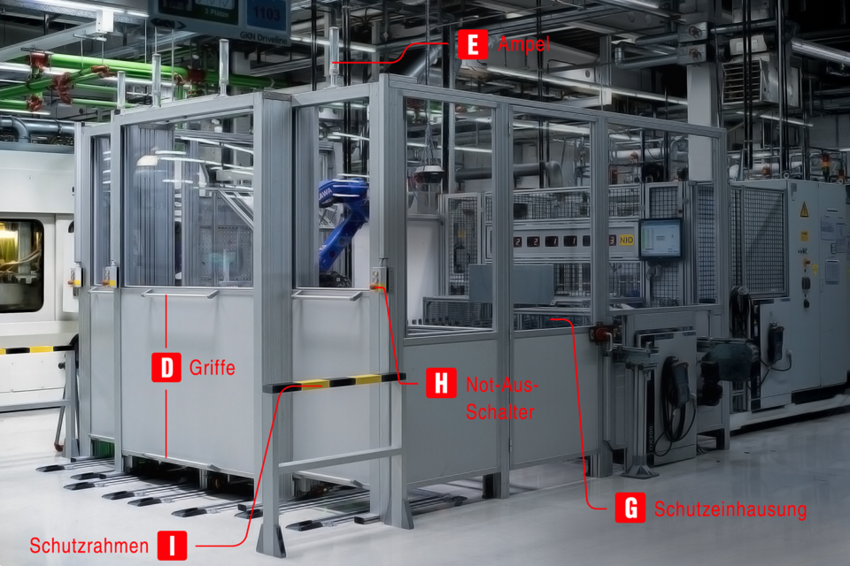

Im Fokus stand eine Schleifanlage für Achszapfen, die nach Prozessende über Förderbänder aus der Anlage herausgefahren werden. Dort werden sie vom Maschinenbediener entnommen, in Trolleys abgelegt und zur weiteren Verarbeitung in die folgenden Produktionsabteilungen transportiert. Die manuelle Entnahme und Einlagerung wird nun durch Robotertechnik automatisiert. Damit der Maschinenbediener im Aktionsradius des Roboters sicher arbeiten kann, wurde eine Schutzeinhausung notwendig. Gemeinsam mit dem Planer des Roboterherstellers wurde dafür ein Beladekonzept ermittelt.

Ausgeklügeltes Beladekonzept

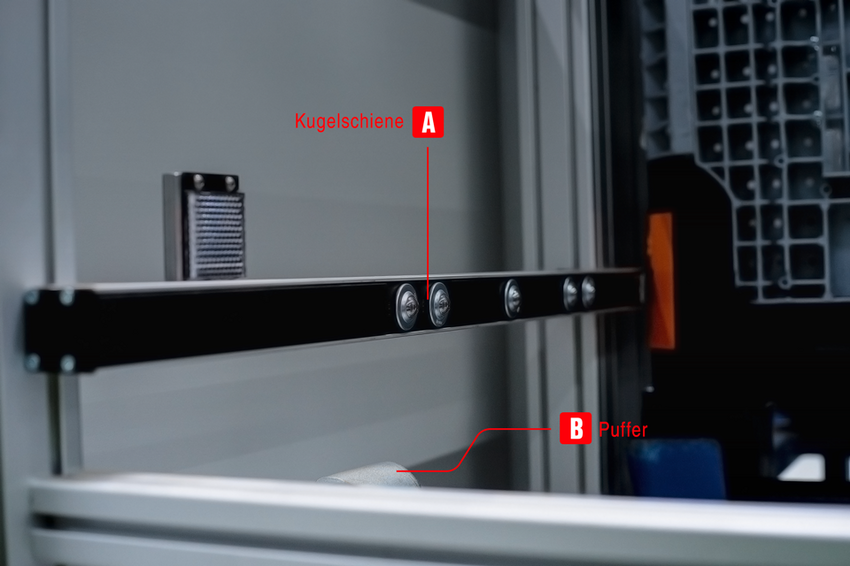

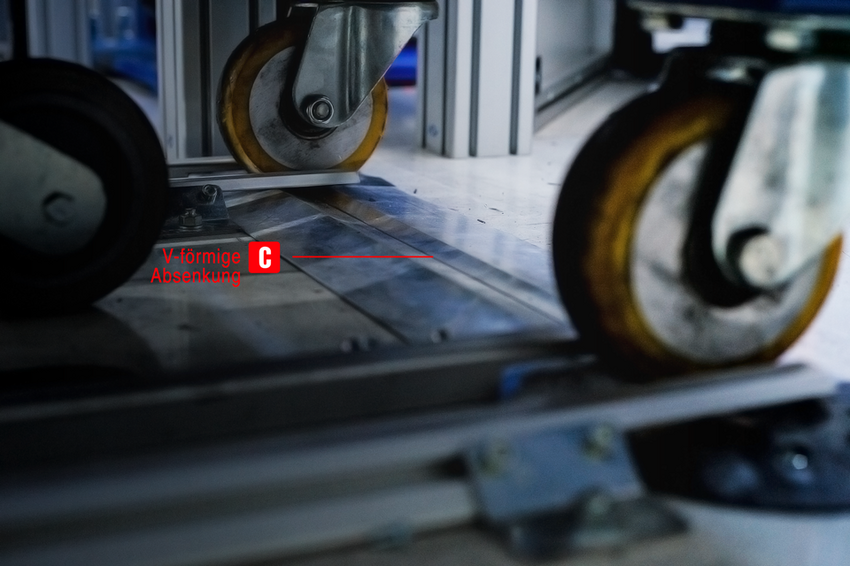

Die Schleifanlage kann mit bis zu vier Trolleys bestückt werden. Dabei handelt es sich um Transportwagen mit genormten Boxen, die über ein am Boden angebrachtes Schienensystem der Anlage zugeführt werden. Die Boxen liegen mit etwas Spiel (ca. 2 cm rechts und links) auf dem Transportwagen auf und werden über Kugelschienen a geführt eingeschoben. Dadurch stehen sie immer parallel und verkanten nicht in der Anlage. In der Anlage fixieren zwei Puffer b die leeren Boxen im Transportwagen, der durch eine V-förmige Absenkung c gehalten wird. Damit lassen sich potenzielle Toleranzen ausgleichen; der Transportwagen und die Boxen bleiben immer an derselben Position und können vom Roboter problemlos beladen werden.

Sind die Boxen in die Anlage eingebracht, schließt der Maschinenbediener die Hubtüren. Je zwei Griffe d sorgen für Ergonomie, denn sie befinden sich sowohl bei geöffneten als auch bei geschlossenen Türen immer auf benutzerfreundlicher Höhe. Das erspart dem Bediener gesundheitsschädliches Bücken. Durch Gegengewichte lassen sich die Hubtüren ohne Kraftaufwand öffnen und schließen. Dafür wurden die Türflügel extra gewogen und das individuelle Gegengewicht berechnet.

Hubtüren sind wesentlich platzsparender als Schwenktüren und bieten weitere Vorteile. Bei einem Werkzeugwechsel oder der Behebung von Störungen können gleichzeitig mehrere Türen geöffnet werden, ohne dass sich diese im Weg stehen. Elektrische Türschlösser verhindern den unerlaubten Zugang während der Produktion.

Prozess

Am Ende des Bearbeitungsprozesses entnimmt der Roboter die Achszapfen und befüllt damit die Trolleys. Da die Schleifanlage verschiedene Bauteilgrößen liefert, wird deren Maßhaltigkeit mit Hilfe optischer Sensoren bestimmt und den Trolley zugeordnet. Pro Trolley signalisiert eine Ampel e oberhalb der Anlage den jeweiligen Füllzustand. So erkennt der Maschinenbediener rechtzeitig, wann er den Trolley entnehmen und neue bereitstellen kann.

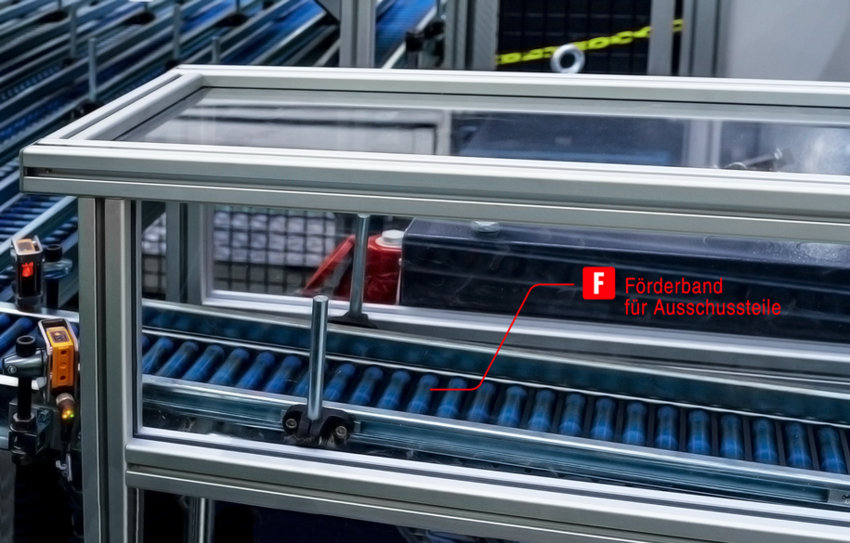

Die Bauteile werden auf acht Förderbändern zum Roboter befördert. Eines davon dient als Förderband für Ausschussteile. f Diese werden visuell identifiziert und vom Maschinenbediener manuell herausgefördert. Durch den speziell dafür vorgesehenen Bereich in der zusätzlichen Schutzeinhausung g ist das gefahrlos möglich. Not-Aus-Schalter h an allen Hubtüren sorgen für zusätzliche Sicherheit.

Um im laufenden Betrieb neue Trolleys zuzuführen, muss eine Taste h an den Hubtüren gedrückt werden. Das stoppt den Roboter und der Bediener kann die Hubtüre gefahrlos öffnen. Nachdem der Bediener das Schließen der Türe quittiert hat, nimmt der Roboter seine Tätigkeit wieder auf. Volle Trolleys werden zum nächsten Produktionsschritt gebracht und die Bauteile weiterverarbeitet.

Durch den Einsatz von item Kanalprofilen mit Abdeckungen werden sämtliche Schalter und Kabel sauber versteckt und gleichzeitig geschützt. Links und rechts neben der Schleifanlage befinden sich Schutzrahmen i, die ebenfalls aus item Profilen gebaut wurden. Das obere Profil ist schwarz pulverbeschichtet und zusätzlich mit gelber Folie abgeklebt: als Warnhinweis für Flurverkehrsfahrzeuge und zur optischen Orientierung während der Trolley-Zuführung.

Die Schleifanlage für Achszapfen ist ein Prestigeobjekt des Kunden, der nun plant, weitere bestehende Schutzeinhausungen mit item Aluminiumprofilen zu modernisieren. Von der Planung bis zur Realisierung der Einhausung dauerte es insgesamt sechs Wochen. Das Gesamtmaß der Anlage beträgt 3400 x 3000 x 2600 mm (L x B x H).

Weitere Schutzeinrichtungen und wissenswerte Informationen zu den Normen und Arten von Schutzeinrichtungen finden Sie in unserem ausfühlrichen Blogbeitrag zu Schutzeinrichtungen.