Durch die Simulation komplexer Abläufe am Computer lassen sich industrielle Prozesse entscheidend optimieren. Gerade in Bezug auf die Ergonomie der Mitarbeiter erweist sich die Methode des Virtual Manufacturing als sehr effektiv.

Virtual Manufacturing in Bremen: Editor menschliche Arbeit

Die Plan B Automatisierung GmbH aus Bremen setzt die Virtual Manufacturing Software „Editor menschliche Arbeit“ (ema) ein, um bereits in der Planungsphase internationale Ergonomie-Standards zu berücksichtigen.

Dabei wird die Umgebung absolut maßstabsgetreu nach CAD-Modellen oder Vorlagen aus der Programmbibliothek gerendert. Für Modelle von Menschen und Objekten stehen zahlreiche Bewegungsformen zur Verfügung. Sie sind allesamt auf den individuellen Ablauf in der Produktion des Kunden einstellbar.

Simulation nach EAWS-Norm

Wenn alle Parameter eingestellt sind, erfolgt die automatische Berechnung des Prozesses mitsamt seiner visuellen Darstellung. Errechnet werden die benötigte Arbeitszeit, Greifräume- und wege sowie mögliche Hindernisse. Mit den vorliegenden Daten können nun ergonomische Belastungen gemäß EAWS-Standard sowie die Anteile einzelner Tätigkeiten hinsichtlich ihres Beitrags in punkto Wertschöpfung und Zeitkonsum ermittelt werden.

Diese Optionen liefern detailreiche Erkenntnisse. So werden bei der Ergonomie-Analyse Punkte für die Aspekte „Körperhaltungen“, „Rumpfdrehung“, „Rumpfneigung“ und „Reichweite“ vergeben. Anhand des ermittelten Endergebnisses lassen sich realistische Voraussagen über die Unbedenklichkeit oder das Gefährdungspotenzial einzelner Prozesse treffen.

Automontage im virtuellen Raum

Einen Ausblick auf die Zukunft des Virtual Manufacturing bietet ein aktueller Modellversuch bei Ford. Der US-Automobilhersteller hat mit einer simulierten Produktionslinie die Montage von zwei neuen Modellen vorgeplant. Das hat einen guten Grund, denn die Arbeit am Fließband ist mit vielen, laufend wiederholten Bewegungen verbunden. Fallen diese für die Mitarbeiter zu belastend aus, führt dies zwangsläufig zu Ermüdung, wenn nicht sogar Verletzungen und Krankheitsausfällen.

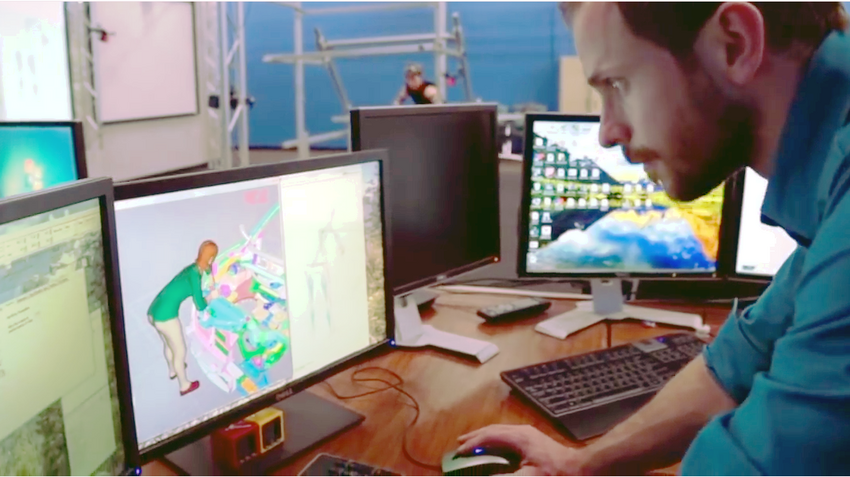

Das Ausgangsmaterial liefert hierbei das Motion-Capture-Verfahren (Video). Zum Einsatz kommt es im neuentstandenen „Virtual Ergonomics Lab“ in Dearborn (Michigan, USA). An einer Testperson werden circa 50 Markierungen über dem ganzen Körper verteilt, sodass sich ihre Bewegungen präzise übermitteln und auswerten lassen. 23 Infrarotkameras fangen dabei das Geschehen ein. Auf diese Weise werden jeweils 5000 Daten pro Anwendung zusammengetragen.

Virtual Manufacturing mit 3D-Zusatz

Dazu kombiniert Ford die Daten aus dem Motion-Capture-Verfahren mit 3D-Druck: Die Testperson zieht zunächst eine Virtual-Reality-Brille an, sodass sie die simulierte Umgebung aus eigener Perspektive erleben kann. In dieser Umgebung handhabt sie im Anschluss ein additiv gefertigtes 3D-Modell des später tatsächlich verbauten Einzelteils. So lassen sich Probleme, die sonst erst in der Praxis sichtbar werden, frühzeitig erkennen.

Virtual Manufacturing zeigt bei Ford eindeutige Erfolge: So gab es bei den Testlinien 70 Prozent weniger Arbeitsunfälle, 75 Prozent weniger krankheitsbedingte Ausfälle und eine 90-prozentige Reduzierung von ergonomischen Problemen.