Als Besonderheit sollten der Be- und Entladevorgang sowie der Bohrvorgang erstmalig vollautomatisch erfolgen. Die inotec AP GmbH, aus dem Landkreis Gießen, realisierte das Gesamtkonzept, die Automation und Bohranlagen-Integration sowie die Maschineneinhausung auf Basis von item Aluminiumprofilen. Das Ergebnis ist technisch als auch optisch ein absolutes Highlight.

Produktdetails

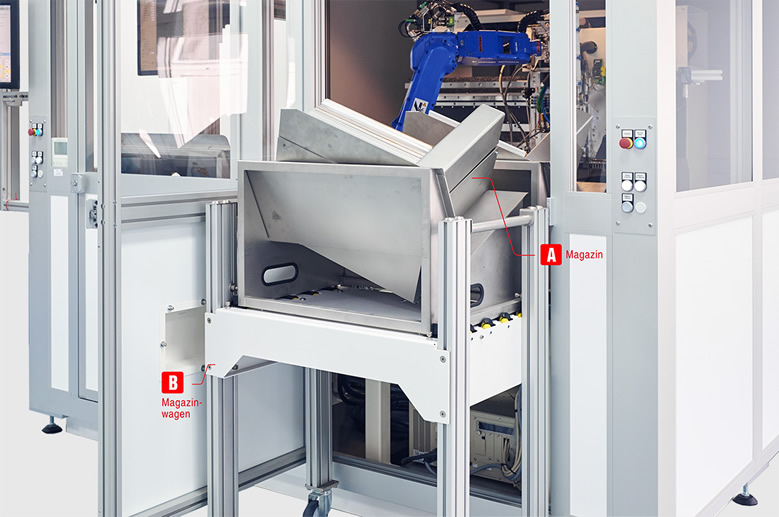

Der Bohrprozess beginnt mit dem Bestücken der Anlage. Hierfür wird das Magazin a mit den zu bohrenden Teilen über einen Magazinwagen b in die Anlage eingebracht. Das präzise Andocken des Wagens wird durch einen Niederzugspanner realisiert und vom Bediener quittiert. Über Rollen gleitet das Magazin in die Anlage und die Fixierung des Rollwagens wird aufgehoben. Ist die Anlagentür geschlossen, startet die vollautomatische Produktion.

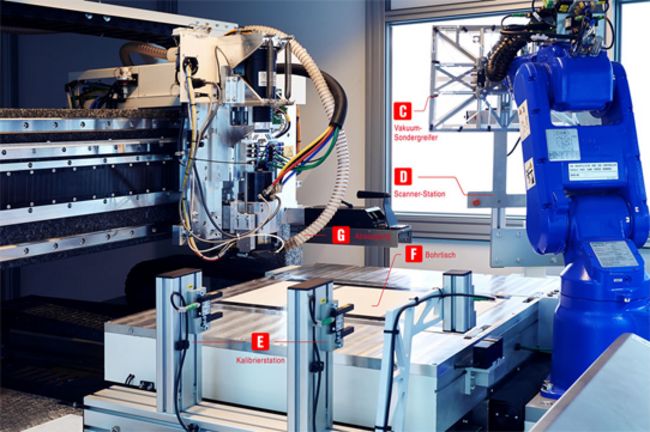

Der Roboter scannt zunächst das eingebrachte Magazin und ermittelt, an welcher Position sich die erste Platine befindet. Anschließend entnimmt er diese mit dem Vakuum-Sondergreifer c und positioniert sie vor der Scanner-Station d . Währenddessen wird die Stärke der zu bohrenden Platine gemessen und erfasst. Damit wird die Position der nächsten Platine errechnet und der Roboter kann diese nach dem Bohrvorgang schneller aufnehmen. Beträgt die Dicke beispielsweise 3 mm, muss er im Magazin 3 mm vorfahren, um die nachfolgende Platine präzise zu entnehmen.

Jede Platine ist mit einem Barcodeaufkleber bestückt, der in der Scanner-Station ausgelesen wird. Damit wird der individuelle Bohrplan festgelegt. Bevor die Platine auf dem Bohrtisch abgelegt wird, prüfen Sensoren an der Kalibrierstation e Ausrichtung und Winkligkeit der Platte am Greifer. Dies ist notwendig für eine exakte Ablage auf der Maschine, da die Bohrungen sehr fein (kleiner ø1 mm), die Bohrabstände sehr gering und damit nur Bohrtoleranzen von 1/100 mm (±10 µm) erlaubt sind.

Die geforderte Präzision lässt sich jedoch nicht allein durch die genaue Magazin-Ablage und den Aufnahmeprozess realisieren. Daher werden die Kanten vor der Ablage vermessen und Toleranz-Abweichung ausgeglichen. Das gewährleistet die exakte, winklige Ausrichtung jeder Platine auf dem Bohrtisch f – und der Bohrvorgang kann automatisch starten. Eine Absaugung g am Bohrkopf sorgt dafür, dass die anfallenden Späne vollständig nach oben abgesaugt werden. Nach Programmende wird das fertige Teil entnommen und im Ausfuhr-Magazin abgelegt. Dann wird die nächste Platine gebohrt.

Eine weitere Besonderheit der Anlage ist, dass das erste Magazin gleichzeitig mit unterschiedlichen Aufträgen bestückt werden kann. Getrennt werden diese durch Kunststoffscheiben, die der Roboter erkennt, aufnimmt und im zweiten Magazin abgelegt. Damit können alle Aufträge klar voneinander getrennt und nach dem Bohren auf die weiterverarbeitenden Abteilungen verteilt werden.

Lösung

Durch den nachträglichen Einbau der Klimaanlage und dem zugehörigen Steuergerät h sowie diverser Monitore zur Prozessüberwachung mussten zusätzliche Leitungen und Kabel verlegt werden. Diese verschwanden alle unsichtbar in den Kanälen der item XMS Profile – und tragen damit zum sauberen Gesamteindruck der inotec AP Anlage bei.

Zusammenfassung

Sonderanforderung

Die vollständige Einhausung der Anlage war zu Beginn des Projekts nicht geplant. Jedoch stellte sich heraus, dass der Aufstellplatz beim Kunden direkter Sonneneinstrahlung ausgesetzt ist. Da sich die Einhaltung der Bohrtoleranzen nur mit einer klimatisierten Schutzeinhausung realisieren lässt, fiel die Wahl auf eine Rahmenkonstruktion aus item Aluminiumprofilen.

Ergebnis

Die Anlage verfügt nun über eine vollständig klimatisierte Schutzeinhausung. Diese hält den Innenraum auch bei steigender Umgebungstemperatur, etwa im Sommer oder durch direkte Sonneneinstrahlung, bei konstanten 20° C. Damit lässt sich die hohe geforderte Bohrgenauigkeit kontinuierlich erreichen.

Zum Video ››

Vorteile

Die gewünschte ansprechende Optik der inotec AP Anlage war ein weiterer wichtiger Faktor, um auf item Aluminiumprofile zu setzen. Und auch sonst wurde das Projekt zur Prestigesache für den Kunden: Damit konnte er erstmals seinen Bohrprozess automatisieren und Robotertechnik einsetzen. Nicht zuletzt deshalb wird nun mit vielen Geschäftspartnern gerechnet, welche die Anlage im Betrieb sehen wollen.

Rund vier Monate nach Auftragserteilung konnte die inotec AP Anlage in Bertrieb genommen werden.