Für die Dichtheitsprüfung von Antrieben benötigte ein langjähriger Kunde der Mundinger Engineering GmbH, item pluspartner und Sondermaschinenbauer aus Hessen/Rotenburg an der Fulda, ein Prüffeld mit mehreren Dichtheits-Prüfplätzen. Diese sollten über ein fahrerloses Transportsystem (FTS) angesteuert und kontaktiert werden. Die dabei notwendigen Toleranzgrenzen mit den topographischen Verhältnissen der Werkshalle in Einklang zu bringen, erwiesen sich dabei als große Herausforderung.

Die Antriebe, die bis zu 600 KG auf die Waage bringen, werden über ein flurgebundenes Fördersystem von einem zum anderen Montagearbeitsplatz gebracht und zusammengebaut. Sobald ein Werkstück fertig montiert ist, wird es durch das fahrerlose Transportsystem zum Eingang des Prüffeldes befördert.

Da die gefertigten Hydraulik-Antriebe unterschiedlich aufgebaut sind und über verschiedene Motorspannungen und Ventiltechniken verfügen, müssen sie durch individuelle Funktions-Prüfverfahren end-getestet werden.

Dafür werden über RFID-Technologie die hinterlegten Informationen und Prüfparameter ausgelesen und es wird über den passenden Prüfarbeitsplatz entschieden. Dieser wird anschließend über das autonome Transportsystem angesteuert.

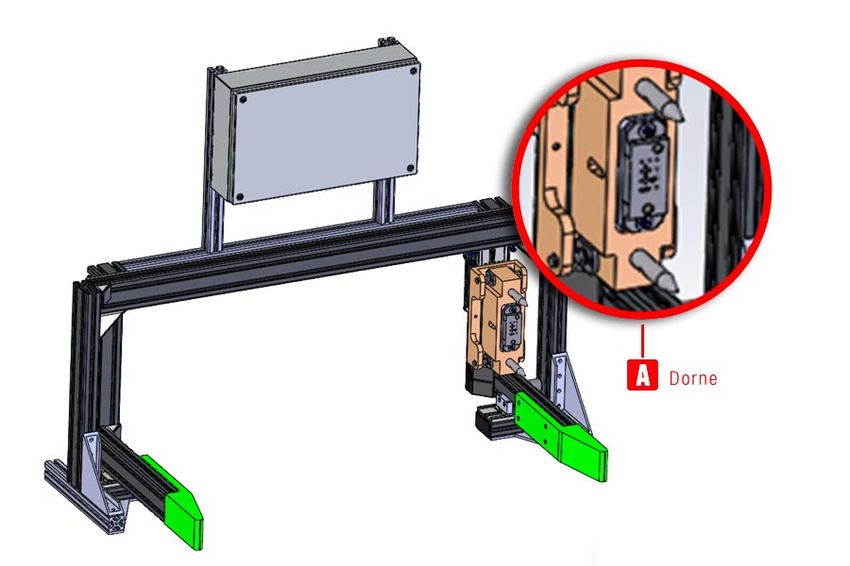

An der zugewiesenen Prüfstelle angekommen, wird das Werkstück am Prüfplatz über Kontaktierungsgehäuse, die sich sowohl am Werkstückträger als auch am Prüfplatz befinden, angedockt. Zwei Dorne a , dienen dabei der Zentrierung, sodass das Gegenstück exakt angeschlossen werden kann.

Durch die äußerst geringen Durchmesser der Kontaktstifte von 3mm bzw. 1,5mm und unterschiedliche Toleranzbereichen, ist hier echte Präziessionsarbeit gefragt, um sie beim Steckvorgang nicht zu verbiegen. Der Hersteller der Kontaktiergehäuse garantiert eine sichere und fehlerfreie Kontaktierung allerdings nur dann, wenn diese mit einer maximalen Abweichung von ±1,25mm zusammengesteckt werden.

Der Hersteller des fahrerlosen Transportsystems kann aber nur eine Positionierungsgenauigkeit von ±25mm garantieren. Um beide Systeme prozesssicher zu konnektieren, hat die Mundinger GmbH ein Führungssystem auf Basis von item Profilen mit einem entsprechenden Toleranzausgleich in 3 Richtungen (horizontal, vertikal und lateral) entwickelt. Mit der damit gewonnenen Bewegungsfreiheit in alle Richtungen, können die Kontaktiergehäuse zuverlässig und fehlerfrei verbunden werden.

Nach erfolgreicher Verbindung beginnt der Prüfvorgang. Der leere Transportwagen verlässt in der Zwischenzeit den Prüfbereich und fährt zum nächsten Einsatzort. Sind alle Parameter in Ordnung und die Dichtheitsprüfung der Hydraulik abgeschlossen, wird das Werkstück als „IO“ (in Ordnung) deklariert, von einem Transportwagen abgeholt und zur Versandabteilung transportiert. Werden Fehler erkannt („NIO“), so führt die Fahrt zunächst in die Reparaturabteilung.

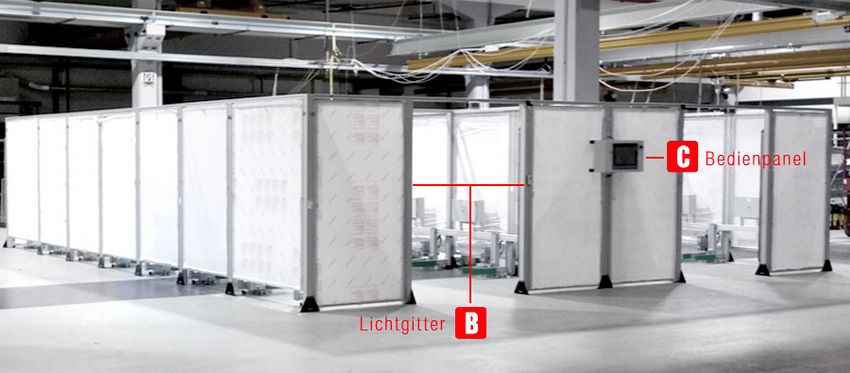

Die Tore des Prüffeldes werden mit vertikal angeordneten Sicherheits-Lichtvorhängen (Lichtgitter) b überwacht und realisieren die erforderlichen Sicherheitsfunktionen. Das „Muting System“ der Firma Sick ist in der Lage, zwischen vollen und leeren Transportwagen zu unterscheiden oder zu erkennen, ob ein Mitarbeiter das Prüffeld betreten möchte. Ist das der Fall, holt sich der Angestellte zunächst die Freigabe über das Bedienpanel. c Damit werden alle mechanischen Bewegungen zu Ende ausgeführt und die Transportwagen angehalten. Der Bereich kann nun sicher betreten werden.

Sobald die Person die Anlage verlässt, muss sie dies erneut am Panel quittieren. Damit kommt es zur Freigabe an der Anlage und der Prüfbetrieb kann wieder normal fortgesetzt werden.

Um die tägliche Fertigungskapazität und die teils mehrstündigen Prüfverfahren zu bewältigen, verfügt das Prüffeld über insgesamt 27 Prüfstellen. Für den 10 Meter langen und 8,5 Meter breiten Schutzzaun wurden zahlreiche Elemente aus dem item Schutz- und Trennwandsystem verwendet. Die Makrolon-Felder in den Profilrahmen der Baureihen 8 (8/8) konnten dabei von einem einzelnen Monteur allein installiert werden. Dazu wurden die Profilfelder einfach unten im Ständerprofil einhängt, im oberen Bereich angeschwenkt und mit einer Sicherheitsschraube verriegelt. Einfach und effizient!

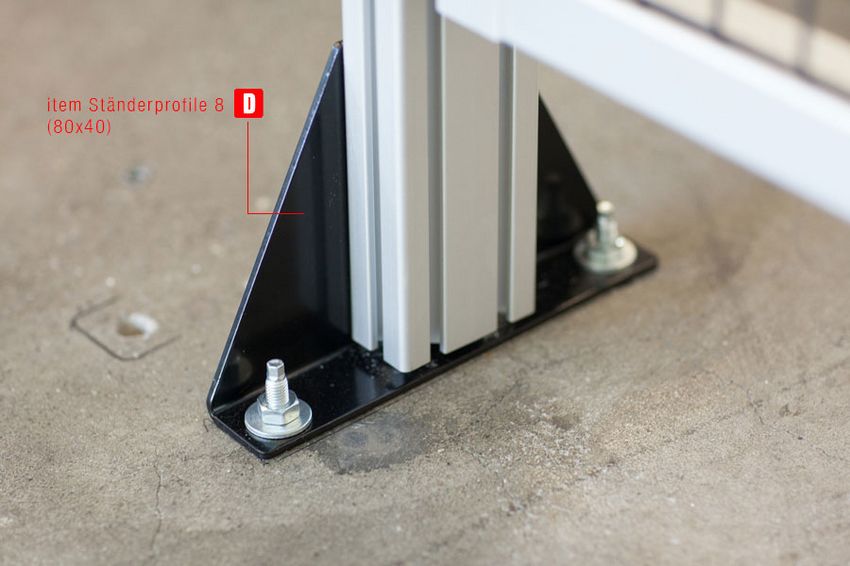

Um den Anforderungen der „Maschinenrichtlinie für feststehende trennende Schutzeinrichtungen“ gerecht zu werden, kamen item Ständerprofile 8 (80x40) d in Verbindung mit der Sicherheitsaufhängung 8/8 zum Einsatz.

Der große Vorteil dieser Lösung: Durch die Langlöcher im unteren Bereich der Stellfüße konnte jeder einzelne Pfosten in seiner Höhe und Neigung angepasst werden. Damit wurde der vorherrschende Niveauunterschied, der sich durch die Gesamtlänge des Fußbodens ergab, mühelos egalisiert. Erst damit war es möglich, den Oberrahmenaufbau in Waage zu montieren.