Der item pluspartner F. W. Schmitt GmbH aus dem Landrkeis Mainz-Bingen ist seit vielen Jahren Spezialist für Sondermaschinen dieser Art und kombiniert in seinen Lösungen geschickt Standards und Erfindergeist. Der Kunde benötigt eine kompakte Abfüllanlage für Flüssigkeiten in Gebinde, deren Volumen und Größe je nach Auftrag variiert.

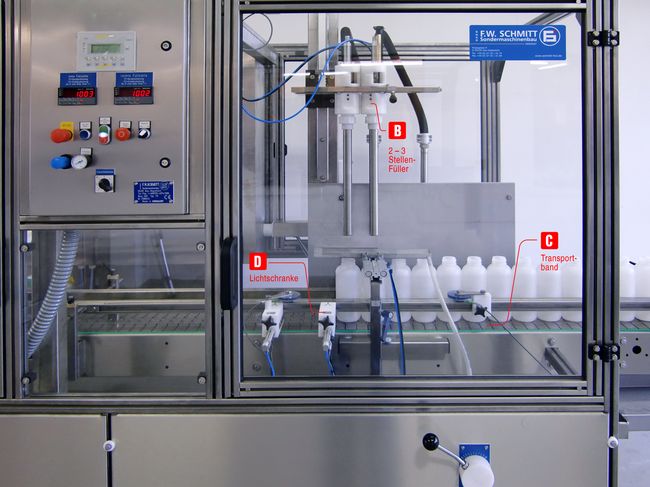

Alle bisher gefertigten Abfüllanlagen haben eins gemeinsam: Sie basieren auf einem Grundrahmen, der aus korrosionsbeständigem Stahlprofilen der Serie 8 des item Systembaukastens konstruiert wurde. Je nach geplantem Produktionsvolumen wählt der Kunde einen 2 bis 3-Stellen-Füller oder einen 4-Stellen-Füller.

Produktdetails

Wesentlicher Unterschied beider Grundmodelle ist die Positionierung der Verschrauber-Station. Kann diese beim 2 bis 3-Stellen-Füller b noch integriert werden, wird sie beim 4-Stellen-Füller in einer eigenen Einhausung der Anlage beigestellt, da die Anlage sonst zu groß werden würde.

Abfülltechnik - vollautomatische Befüllung

Zu Beginn des Abfüllprozesses führt ein Transportband c die Leergebinde in die Anlage. Dies erfolgt in den meisten Fällen über den Leergebinde Aufgabetisch.

Die Gebinde werden durch Lichtschranken d erfasst und im Füllbereich gestoppt. Die Dosierung erfolgt über eine Servoachse mittels sogenannter Unterspiegelfüllung. Dabei fährt die vertikale Achse mit zunehmendem Füllspiegel wieder nach oben. Durch diese Methode lassen sich auch schäumende Flüssigkeiten problemlos und schnell abfüllen.

Der Abfüllvorgang wird mittels Massedurchflussfüller überwacht. Dieser misst mit einer sehr hohen Messgenauigkeit von 0,15 % exakt die Masse, die durchfließt. Unabhängig davon, ob das das Produkt flüssig oder viskos vorliegt.

Wenn die Füllmenge erreicht ist, folgt der Weitertransport des Vollgebindes zur Verschrauberstation e . Man unterscheidet dabei zwei Verschrauber-Typen. Bei Anlagen mit einem Deckelförderband werden die Deckel vom Werker auf das Band aufgelegt und vollautomatisch verschraubt. Kunden, die kleinere Stückzahlen produzieren, sind hierfür die Zielgruppe.

Bei größeren Stückzahlen kommen Deckelaussortierer zum Einsatz. Dabei werden die Deckel zunächst in einen Bunkerförderer eingebracht, lagerichtig aussortiert und anschließend dem Verschrauber zugeführt. In beiden Fällen ist das schnelle Verschrauben der Gebinde gewährleistet und stellt einen großen Vorteil für Kunden, deren Produkte innerhalb kürzester Zeit abgefüllt und verschlossen sein müssen dar. Nach dem Verschrauben werden die Vollgebinde zur weiteren Bearbeitung bereitgestellt.

Hauptmerkmale der Abfüllanlage - hohe Flexibilität in der Produktion

- Verstellbare Zuführung

- Individuelle Höheneinstellungen des Verschraubers

- Einprellen als Option zum verschrauben

- Optionale Installation einer Schutzhaube mit Absaugung

- Nachrüstbare Spülwanne für die Abfüllanlage

- Optionale Kamera mit Kontrastprüfung

Das Hauptmerkmal der Abfüllanlage ist ihre ausgesprochene Flexibilität. Mit wenigen Umstellungen und Handgriffen lässt sich die gesamte Anlage umrüsten und erweitern, um damit auf ständig wechselnde Gebindegrößen- und Formen zu reagieren. So ermöglicht die in der Breite verstellbare Zuführung beispielsweise das sichere Handling von Leergebinden mit 40 mm Durchmesser bis hin zu 30 Liter Kanistern.

Die Höheneinstellung des Verschraubers lässt sich ebenfalls der jeweiligen Bauhöhe- und Form anpassen. Und plant der Auftraggeber eines Tages einen Systemwechsel und möchte die Deckel künftig nicht mehr aufschrauben sondern einprellen, dann braucht er dafür nur die passenden Vorrichtung und keinen Neubau einer ganzen Anlage.

Auch der Einsatz unter ATEX-Bedingungen (Explosionsrichtlinien) durch die Installation einer Schutzhaube mit Absaugung im oberen Bereich der Anlage ist möglich. Je nach Einsatzgebiet wird dabei das entzündliche Gas, welches bei der Abfüllung mancher Flüssigkeiten austritt, entweder abgesaugt oder nach unten gedrückt. Man kann die Anlage auch mit einer Spülwanne aus- bzw. nachzurüsten, wenn die produktberührten Teile gespült werden müssen. In diesem Fall fährt anstelle des Leergebindes eine Spülwanne unter den Abfüller. Ausgestattet mit einem Ausgussloch und einem Abflussschlauch kann diese dann die Spülflüssigkeit aufnehmen und kreislaufartig abführen.

In der Produktion eines Kunden gab es Probleme mit Dichtungsringen im Deckel. Diese lösten sich häufig beim Transport aus dem Deckel. In der Folge wurden Gebinde mit Deckeln ohne Dichtungsring verschlossen. Der Endkunde schickte die Ware palettenweise an den Abfüller zurück, wenn auch nur ein einzelnes undichtes Gebinde entdeckt wurde. Mit Hilfe einer nachträglich angebrachten Kamera wird nun mittels Kontrastprüfung ermittelt, ob der Dichtungsring vorhanden ist oder nicht. Wenn nicht, wird der betroffene Deckel automatisch ausgeschleust.

Der Kunde ist in seinem Produktportfolio nicht eingegrenzt und kann fast jeden Bedarfsfall durch Nachrüstung bedienen. Das erweist sich als echter Problemlöser. Nach individueller Konstruktion der Abfüllanlage wird sie als eine Einheit ausgeliefert. Lediglich das Förderband muss man vor Ort auftrimmen. Ein nachträgliches Umsetzen der Anlage ist jederzeit möglich. Nur wenige Schrauben müssen gelöst werden und schon kann man mit Hilfe von zwei Hubwagen den neuen Einsatzort bestimmen.