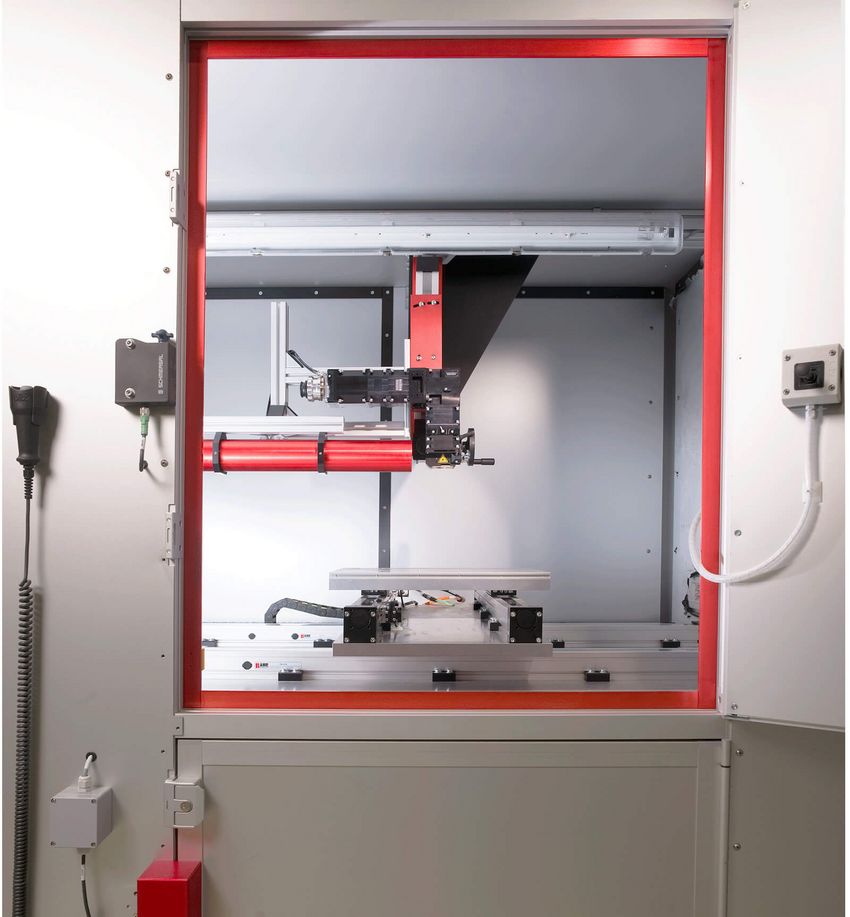

Im Inneren der hermetisch gegen Laseremission abgedichteten Kabine sollen mit Hilfe eines Lasers metallische Materialien unter Laborbedingungen bearbeitet werden. Hierbei wurden durch den Kunden an Dileima, aus dem Landkreis Ravensburg, spezielle Anforderungen gestellt: Diese galten hinsichtlich der zu verwendenden Materialien, der Bedienungssicherheit, der Ergonomie sowie des Ausschlusses jeglicher Gefährdung von Mensch und Umwelt. Wegen des besonderen Gefährdungspotenzials durch den eingesetzten 4-KW-Laser der Klasse 1 hatte das Thema Sicherheit bei diesem Projekt oberste Priorität.

Einsatzzweck/Anforderungen

Für die Erprobung neuer Metalllegierungen (hauptsächlich Eisen- bzw. Stahllegierungen) hinsichtlich ihrer Materialeigenschaften wurde eine Laserbearbeitungsanlage benötigt, mit der die Oberflächen thermisch manipuliert werden können. Aufgrund des eingesetzten 4-KW-Lasers im 1,07-nm-Wellenlängenbereich war dazu eine Schutzeinrichtung nötig. Sie ermöglicht einen gefährdungsfreien Betrieb dieses hochriskanten Prozesses.

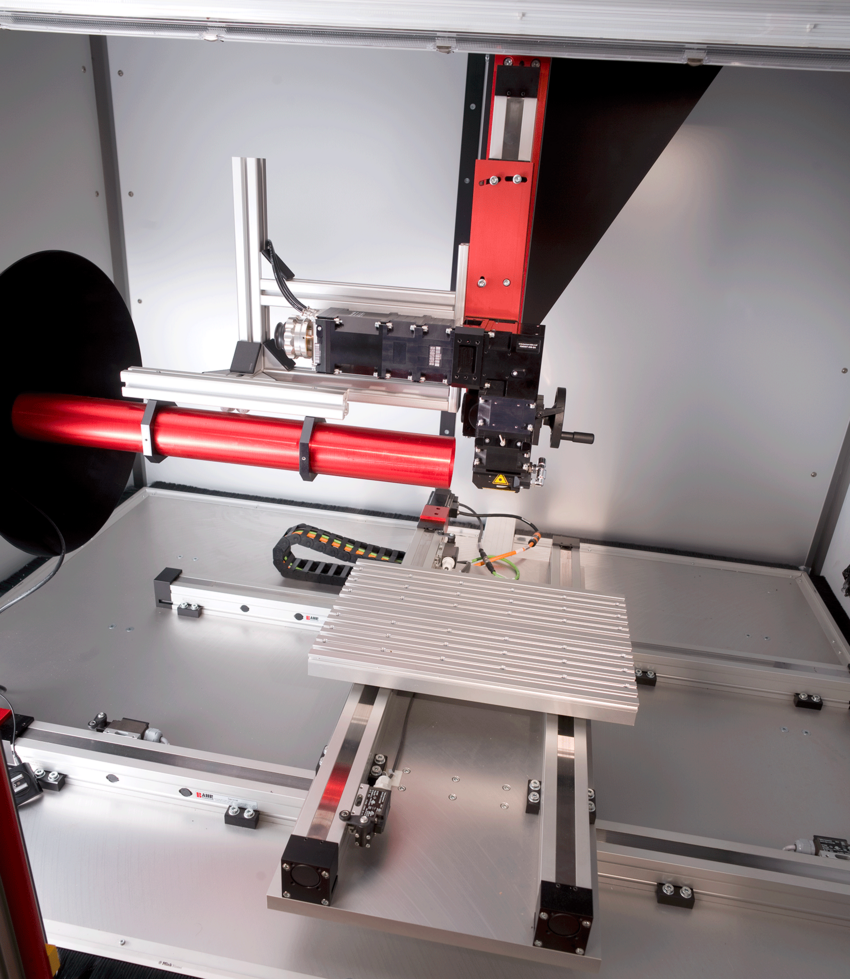

Innerhalb der Kabine befindet sich ein feststehender Laseroptikkopf, der nach einer manuellen Fokussierung die auf einem darunterliegenden Tisch befestigte Materialprobe bearbeitet. Die Probe soll dabei in drei Achsen bewegt werden können. Die dafür notwendige Steuerung musste aus Platzgründen mit in der Kabine untergebracht sein.

Konstruktionsphase

Eine besondere Herausforderung bestand in der laserlichtdichten Ausführung sämtlicher Öffnungen (Türen, Leitungszuführungen, Zu- und Abluftöffnungen usw.). Hier wurde ein besonderes Augenmerk auf die Oberflächenformen und Beschichtungen gelegt, um jede Gefahr einer Kontamination der Anlagenumgebung mit Laserstrahlen zu unterbinden.

Der extern verbaute 4-KW-IPG-Laser wird für die Schmelz- und Schneideoperationen in der Kabine verwendet. Er konnte erst nach dem Aufbau der Anlage beim Kunden mit den Glasfaserleitungen der Laseroptik in der Kabine verbunden werden. Dadurch war eine frühere Emissionsmessung (während des Aufbaus) nicht möglich und besondere Sorgfalt in der Konstruktionsphase daher oberstes Gebot.

Montage

Fazit

Die effektive Projektzeit betrug 13 Monate von der Planung bis zur Installation der Kabine beim Kunden. Die Abnahme und Zertifizierung durch das Ingenieurbüro Dr. Goebel erfolgte direkt vor Ort und verlief ohne Beanstandungen. Inzwischen ist die Anlage seit mehreren Monaten zur vollsten Zufriedenheit des Kunden in Betrieb. Anschlussprojekte beziehungsweise Erweiterungen der Anlage sind im Gespräch.