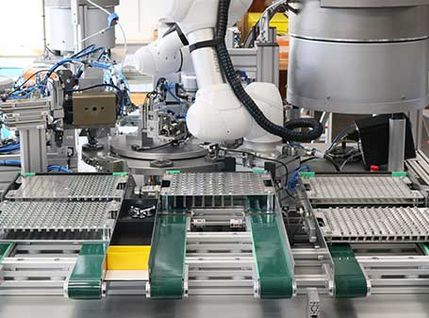

Karakuri-Automationslösung im Zusammenspiel mit fahrerlosem Transportsystem

In der neuen Werkshalle der Waitkus Engineering GmbH, Sondermaschinenbauer und item pluspartner aus Weingarten, steht ein ganz besonderes Exponat. Die Demo-Anlage zeigt eindrucksvoll, wie einfach sich Automatisierung realisieren lässt, wenn kreative Ingenieursleistung auf japanische Tradition trifft.

Wie hat Ihnen dieses Projekt gefallen?

Ingenieursleistung trifft japanische Tradition

Das Unternehmen setzt dabei auf die Karakuri-Lösung des item Systembaukastens. Karakuri ist ein japanisches Wort und beschreibt die mechanische Automation, die sich dafür die physikalischen Gesetzmäßigkeiten der Schwerkraft zu Nutze macht. Es entstehen äußerst effektive, günstige und wartungsarme Automationslösungen.

Dass der Karakuri-Gedanke und die Umsetzung derartiger Lösungen, durch den item Systembaukasten in besonderem Maße unterstützt wird, hat Franz Waitkus schon lange für sich entdeckt und die Demo-Anlage unter Einbindung seiner Mitarbeiter konstruiert und gebaut.

Zum Start der Vorführung setzt sich das fahrerlose Transportsystem, auch FTS genannt, wie von Geisterhand selbst in Bewegung und begibt sich eigenständig zur Übergabestation der Gesamtanlage.

Sicherer Transport von Kleinladungsträgern

Das FTS von Omron ist mit einem eigens konstruierten Aufbau namens WeMove bestückt, welcher stufenlos in der Höhe verstellbar ist. Die Fahrwege werden von Waitkus programmiert und später der Intralogistik des Kunden zur Verfügung gestellt. Der item pluspartner hat sich auf die FTS-Lösungen von OMRON spezialisiert und kann die mobilen Helfer je nach Kundenwunsch mit Aufbauten im Zusammenspiel mit dem item Systembaukasten bestücken, die den sicheren Transport von Kleinladungsträgern (KLT) gewährleisten.

Automatisierter Belade- und Entnahmevorgang von Bauteilen

An der Übernahmestation angekommen, fährt das Förderband nach oben und löst an der Zielposition einen Mechanismus (Rollrad) aus, der das Rollenband mit dem bereitstehenden Kleinladungsträger mechanisch absenkt. Durch den entstandenen Neigungswinkel setzt sich der KLT in Bewegung und rollt automatisch auf das aktive Förderband des FTS. Optische Sensoren erkennen die gewünschte Endposition des KLT und stoppen das Band. Nach der automatischen Entnahme des KLT, wird das Bauteil über das FTS zur nächstgelegenen Laserstation transportiert.

Um Zusammenstöße mit einem Mensch oder einem Hindernis zu vermeiden, scannt das FTS dabei ständig seine Umgebung ab. Sollte sich auf den programmierten Laufwegen des FTS ein Mensch oder ein Hindernis befinden, so bleibt es automatisch stehen und sucht sich einen neuen und sicheren Weg zum programmierten Ziel.

An der Laserstation angekommen, wird das Bauteil mittels Lasers von Datalogic der höchsten Laserklasse 1 beschriftet. Bei diesem Produktionsschritt, kann das Bauteil im KLT verweilen und muss nicht entnommen werden. Für diese Lösung wurde eigens die Micro-Laserschutzeinhausung WeMark400 entwickelt, mit dessen Hilfe auf kleinster Fläche die Bauteile gelasert werden können. Eine zusätzliche Schutzumhausung ist nicht notwendig.

Nach der Laserbeschriftung wird das Bauteil in der Demoanlage vom FTS zur Lifteinheit transportiert. Dort angekommen fährt das Förderband zur gewünschten Position und übergibt den Kleinladungsträger samt Bauteil. Ein Mitarbeiter befördert über das item Seilzugsystem den KLT auf die obere Ebene. Dort rollt das Bauteil auf eine Rollenbahn und wird in die Demoanlage hineingefördert. Zeitgleich fährt die nun leere Lifteinheit, mit Hilfe der Schwerkraft zu ihrem Ausgangspunkt zurück.

Am Ende der Rollenbahn wird der KLT gestoppt, durch einen Rollenteppich um 90 Grad umgelenkt und ebenfalls über die eigene Schwerkraft nach unten zum ursprünglichen Start der Demoanlage ausgefördert. Dort kann es nun erneut vom fahrerlosen Transportsystem abgeholt werden und der Zyklus beginnt von neuem. Die Gesamtanlage besteht mehrheitlich aus dem Profilrohrsystem D30 von item. Damit lassen sich ganz besonders einfach intelligente Lösungen realisieren, die sich die physikalischen Gesetze von Schwerkraft und Mechanik Anwendungen zu Nutzen machen.

Die Vorteile, der Demoanlage, die der Karakuri-Gesetzgebung folgt, lassen sich wie folgt zusammenfassen:

Prozessoptimierung:

Durch den optimierten und automatisierten innerbetrieblichen Materialfluss wird eine erhebliche Produktivitätssteigerung erreicht.

Ergonomische Entlastung:

Die zu fertigenden Bauteile werden den Mitarbeitern in ergonomischer Höhe bereitgestellt.

Kostengünstige Automatisierung:

Automation unter Verzicht auf Elektrizität, Hydraulik oder Pneumatik

Die Demo-Anlage zeigt damit eindrucksvoll, wie sich Abläufe in der Produktion und Logistik unter Berücksichtigung von Ergonomie- und Sicherheitsaspekten, optimieren und verschlanken lassen.