Laserkennzeichnungsanlage für Positions-Sensoren für die Automobilindustrie

ESD-konforme Maschinenkabine mit großer Sicherheit von Anfang an

Wie hat Ihnen dieses Projekt gefallen?

Maschinenkabine aus item Aluminiumprofilen der Baureihe XMS

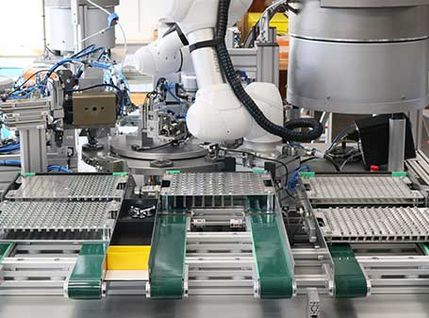

Elektronische Positions-Sensoren werden an dieser Rundtaktanlage der Firma Profil-Maschinenbau durch ein Lasersystem gekennzeichnet. Der Sondermaschinenbauer und item pluspartner aus Hechingen realisiert damit erneut ein Projekt seines Kunden aus der Automobilindustrie. Die aus insgesamt 5 Stationen bestehende Maschinenkabine wurde mit item Aluminiumprofilen der Baureihe XMS umgesetzt. Damit ist der sensible Fertigungsprozess optimal vor äußeren Einflüssen geschützt.

Kurze Zykluszeiten und softwaregesteuerte Werkerführung

Um den Beschriftungsvorgang einzuleiten, wählt der Maschinenbediener zunächst das passende Rezept über den Touchscreen. Dieses vorkonfigurierte Programm besteht aus verschiedenen Prüfparametern und dem jeweiligen Kennzeichnungslayout. Schnittstelle zwischen Anlage und Bediener ist der 15-Zoll-Touchscreen. Die komplette Menüführung ist hier zweisprachig hinterlegt – die Umschaltung erfolgt auf Knopfdruck.

Rechts und links des Bedienerbereichs hält ein Regalsystem Rüstsätze für die unterschiedlichen Produkte bereit. Abhängig von der jeweiligen Außengeometrie des Produktes muss die Anlage vor Produktionsstart gerüstet werden. Als Gutteil geprüfte Produkte werden automatisiert in einen der beiden bereitgestellten Transportbehälter abgeworfen. Ein zweiter Bediener kann die jeweils vollständig gefüllte Kiste während des Prozesses entnehmen und durch einen neuen leeren Behälter ersetzen. Die Leuchtmelder an der Bedienerseite der Anlage signalisieren, ob das Produkt korrekt eingelegt wurde.

Ein Lichtvorhang schützt den Bediener vor versehentlichem Eingriff während des Drehvorgangs. Wenn der Lichtvorhang frei „meldet“ und der Einlegevorgang korrekt durchgeführt wurde, taktet die Anlage den zu beschriftenden Sensor in die Anlage ein. Dabei dreht sich der Rundschalttisch um eine Station im Uhrzeigersinn und ein weiteres Bauteil kann eingelegt werden. Insgesamt werden für diesen Fertigungsprozess nur 5 der insgesamt möglichen 8 Stationen benötigt.

Eine Taktung von 90° dauert länger als eine Taktung von 45°. Während des Drehens kann keine Station eine Bearbeitung durchführen. Aus diesem Grund passiert das Produkt in den restlichen 3 Stationen, den sogenannte Leerstationen, diese ohne eine Bearbeitung. Die gesamte Zykluszeit ist somit möglichst kurz.

An der dritten Station angekommen, wird das Bauteil zunächst elektrisch kontaktiert und der Chip ausgelesen. Damit wird exakt bestimmt, um welche Art Sensor es sich handelt. Sind die Daten erfasst, taktet die Maschine einen Schritt weiter zur Laserstation. Dort wird das Bauteil anhand der ermittelten Daten beschriftet. Je nach Kunde kann hierfür ein Datamatrix-Code oder Klartext über den Laser aufgebracht werden.

Nach einem weiteren Leertakt gelangt das beschriftete Bauteil zur Datamatrix-Code-Lesestation. Dort wird die Qualität der aufgebrachten Informationen überprüft. Ist das Ergebnis einwandfrei lesbar, entnimmt ein Roboter im nächsten Takt das Bauteil aus der Produktaufnahme im Rundschalttisch und entlädt es über eine kleine Rutsche in eine der beiden Gutteilbehälter. Nicht lesbare Sensoren werden ebenfalls entnommen und einem Abfallbehälter zugeführt, das Nacharbeiten ist nicht möglich.

Da es sich bei den zu beschriftenden Bauteilen um elektrostatisch empfindliche Sensoren handelt, musste die Anlage mit entsprechenden ESD-Schutzmerkmalen ausgestattet werden. So kann sich der Werker zu Beginn seiner Arbeit durch ein Handgelenkserdungsband statisch entladen. Das sichere Ableiten elektrostatischer Aufladung ist durch die Verwendung von item Aluminumprofilen der Baureihe XMS gewährleistet.

Die Flügeltüren, ohne störenden Mittelpfosten, sind von Anfang an montiert und gewähren im Servicefall eine außerordentliche Zugänglichkeit in die Anlage. Der Inbetriebnehmer ist somit während der Inbetriebnahmephase bereits optimal durch diese wichtige Schutzeinrichtung entsprechend abgesichert.

ESD-konforme Maschinenkabine inklusive Industrie 4.0-Komponente

Die Abmessungen der Maschinenkabine betragen 1,70 x 1,70 x 2,0 m. Ihr Gesamtgewicht beträgt etwa 1,2 t. Im Bedarfsfall kann die gesamte Anlage per Hubwagen bequem und schnell versetzt werden. Entstanden ist eine sichere und dem ESD-Schutz gerechte Maschinenkabine, die nicht nur funktionell, sondern auch optisch ein absolutes Highlight darstellt. Im Hintergrund werden zusätzlich sämtliche Prozessdaten in einer Datenbank gespeichert. Ganz im Sinne von Industrie 4.0 und dem wichtigen Thema Rückverfolgbarkeit ist eine spätere Auswertung von Stillstandszeiten, Auffälligkeiten im Prozess und Fehlbedienung ohne weiteres möglich.