Automatisches Konfektionieren von Wischmopps

Cleverer Einsatz der modularen item Profiltechnik im Zusammenspiel mit ausgefeilter Steuerungstechnik ermöglichen Serienproduktion von Bodenreinigungstüchern

Wie hat Ihnen dieses Projekt gefallen?

item Profiltechnik bändigt unbequemes Verhalten von Mikrofaser

Die Schmohl Nähautomaten GmbH, Sondermaschinenbauer und item pluspartner aus Eislingen, ist Experte in der Konstruktion von Nähautomaten. In diesem Fall dienen sie der Herstellung von Mopps. Um diese zu fertigen, läuft zunächst das uneingefasste Moppmaterial über eine Abrollvorrichtung in die Anlage hinein und wird der ersten Nähstation zugeführt und die Ränder des Moppmaterials rechts und links versäubert. Dabei wird möglicher Materialüberstand weggeschnitten und das Material mit einer Säuberungsnaht (overlock) eingefasst, damit es nicht ausfranst.

Ausgefeilte Steuerungstechnik orchestriert den Gleichlauf von über 20 Servomotoren

Die Abrollvorrichtung kann mit zwei Rollen á 50–80 m Mikrofasermaterial und 2 Rollen Decklagen bestückt werden – damit ist die kontinuierlicher Materialzufuhr gesichert, was zu einer höheren Produktivität führt. Über Sensoren wird der verbliebene Durchmesser auf der Rolle gemessen. Wenn ein Rollenwechsel eingeleitet werden muss, sieht der Bediener das am Bedienpanel und daran, dass die Maschinenampel auf Gelb springt. Der verbleibende Rest der ersten Rolle wird abgerollt und mit dem Anfang der neuen Rolle vernäht. Der Maschinenbediener verwendet hierfür eine manuelle Tischnähmaschine. Geübte Mitarbeiter führen diesen Schritt im laufenden Betrieb durch. Es besteht allerdings auch die Möglichkeit, die Anlage dafür kurz kontrolliert anzuhalten. Mikrofaser ist ein „unbequemes“ Material, das gerne verklebt und sich verzieht. Deshalb wird es der Anlage durch ein Rollensystem, den sogenannten Abzug, spannungsfrei zugeführt.

Um die Anlage sauber zu halten, wird abgeschnittenes Material gleich über Luftschläuche abgesaugt und weggeführt. Dafür macht man sich den Venturi-Effekt zu nutzen. Nach einem Materialspeicher, auch „Tänzerung“ genannt, wird das Material in das zweite Modul geführt. Dort befinden sich erneut rechts und links zwei Nähköpfe. In drei aufeinanderfolgenden Schritten wird das Taschenmaterial auf das Moppmaterial mit Hilfe von Umlegern 20 mm rechts und links eingeschlagen und vernäht. Die Mopptaschen werden dabei ebenfalls als Endlosmaterial über einen motorisch angetriebenen Abrollbock aus item Profilen der Anlage zugeführt.

Zwei Sensoren erkennen den Füllstand der Tänzerung am Materialspeicher. Wenn der bodennahe Sensor „frei“ meldet, ist das das Signal für die Anlage, nachzufüllen. Erkennt der Sensor wieder Material, meldet er „belegt“. Der obere Sensor prüft, ob überhaupt Material vorhanden ist und schaltet die Gesamtanlage ab, wenn das Materialende erreicht wurde und eine neue Rolle mit Mopptaschen aufgelegt werden muss. Das Prinzip der Tänzerung kommt zwischen allen Modulen zur Anwendung. Damit wird erreicht, dass diese unabhängig voneinander arbeiten können.

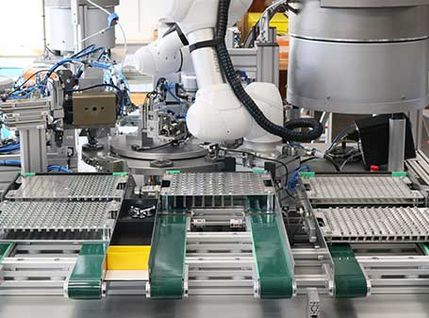

Im dritten Modul, dem Abläng-Aggregat, werden die vernähten Mopps in der Rundmessereinheit auf die gewünschte Länge abgeschnitten. Die einzelnen Mopps werden anschließend in Laufrichtung über ein Transportband in das vierte und finale Modul befördert. Über eine servogesteuerte Einheit wird der Mopp um 90° versetzt dem Nähmodul übergeben. Dort werden die kurzen Seiten des Mopps mit einer Säuberungsnaht (overlock) versäubert und anschließend aus der Anlage ausgefördert. Die Schutzeinhausung für diese Anlage wurde im Nachgang am Bestimmungsort aufgebaut. Die Taktzeit der Anlage liegt bei ca. 8 Sekunden/Mopp.

Die Vorteile der modularen item Profiltechnik

Bei Anlagen dieser Art tritt häufig das Problem auf, dass das eingesetzte Moppmaterial bei den ersten Produktionsläufen zu „schwimmen“ beginnt. Das heißt es läuft nach rechts oder links weg. Dieses Verhalten wird durch nachträglich angebrachte Führungen, die sich kinderleicht an jeder benötigten Stelle an den Profilen anschrauben lassen, korrigiert. Wenn zusätzliche Abfragen durch weitere Sensoren benötigt werden, können diese ebenfalls problemlos nachgerüstet werden. Dafür müssen lediglich ein Nutenstein und der Haltewinkel des Sensors miteinander verbunden werden.

Bei einer geschweißten Anlage ist dies nur durch aufwändiges Gewindeschneiden realisierbar. Auch optisch macht die Verwendung von item Profilen sehr viel mehr her und wertet die Anlage entsprechend auf. Sollte der Kunde später seinen Mopps noch ein Etikett beilegen wollen, so kann er einen separat erhältlichen Etikettenspender erwerben und diesen einfach anbauen – ein weiterer Vorteil der modularen Nachrüstung.

Bedingt durch die Größe der Anlage vergingen vom Auftrag bis zur Auslieferung rund 6 Monate. Sie produziert nun bis zu 3.200 Mopps pro Schicht. Es sind über 20 Servoantriebe verbaut, das macht die Anlage auch im Hinblick auf die Steuerungstechnik, die dahintersteckt, sehr interessant. Allein an der Stelle, an welcher der Mopp mit den Mopptaschen vernäht wird, laufen 5 Motoren synchron. Durch den Master/Slave-Betrieb gibt eine Nähmaschine die Geschwindigkeit vor und die anderen Antriebe ziehen entsprechend nach. Das ist deshalb so wichtig, weil das Material sich unterschiedlich verhält und der Nähvorgang mal etwas schneller und mal etwas langsamer vonstatten gehen kann. Durch die item Steuerungstechnik synchronisieren sich die Servoantriebe entsprechend.